蒽醌法生产过氧化氢中钯催化剂的优化控制和常见问题处理(二)

时间:2016-12-15 作者:91再生 来源:91再生网

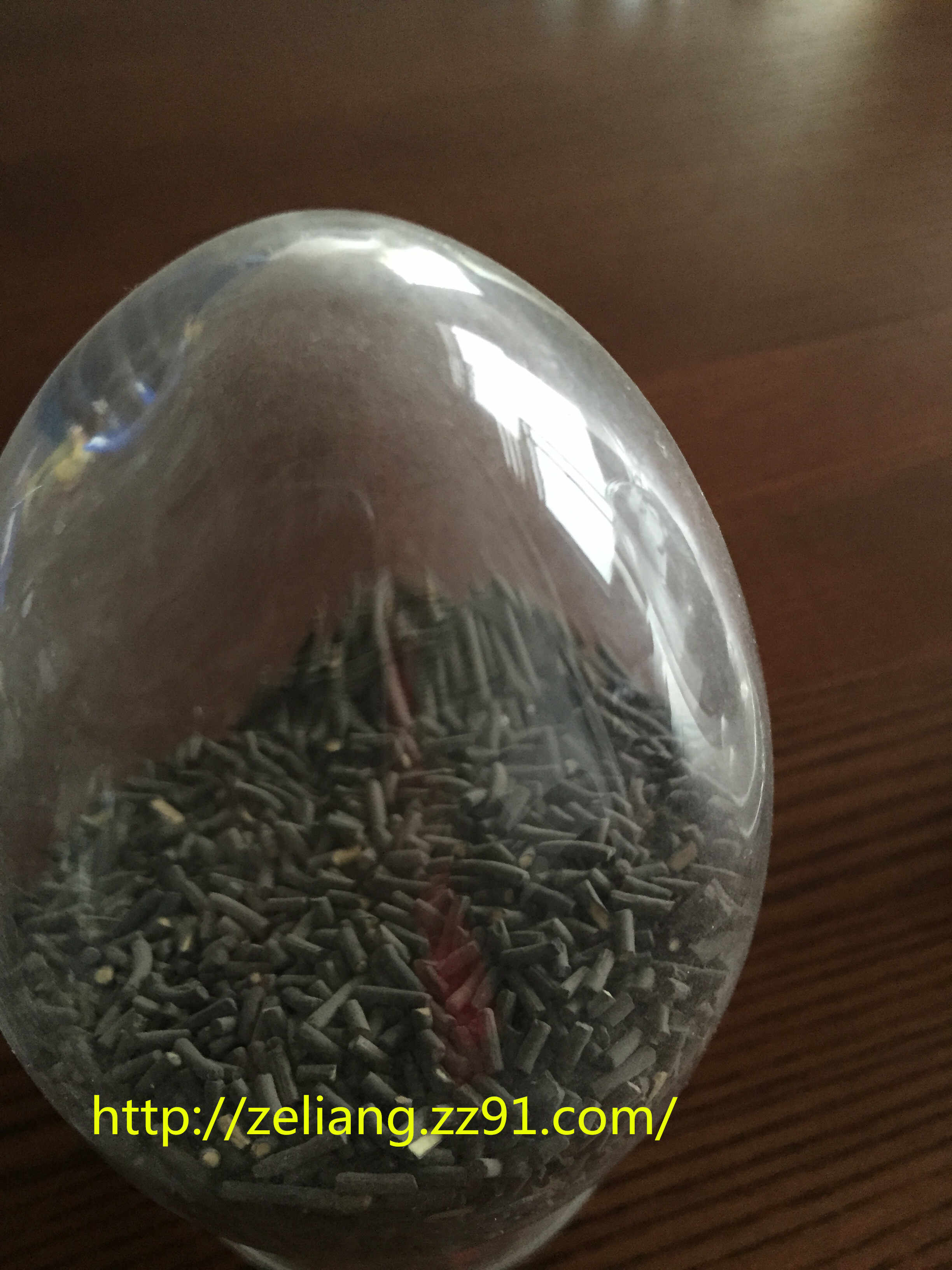

2.2钯催化剂结块、床阻增大

钯催化剂结块必导致床阻增大。结块一般是因 氢化程度过高、流量小或溶剂比低,导致氢蒽醌析出,累积造成的。此外破碎的催化剂、后处理氧化铝粉或碱带入氢化床,堵塞催化剂层通道,也造 成床阻增大或形成局部结块。笔者曾对浙江、安徽等装置中的结块物质用芳烃进行溶解,发现基本能 全部溶解,进一步分析证明为氢蒽醌。通过对某厂 家床阻较大的不同部位的催化剂进行pH值、晶型比对,证明碱可将催化剂载体结晶结构完全破坏。因氢蒽醌析出造成钯催化剂结块处理的方法较为简单,首先要检查、调节并确保系统中氢效、溶 剂比、总蒽醌含量、喷淋密度、工作液过滤器等满足要求,如结块不严重,可停止通氢改通氮气吹 扫或用热工作液循环,加快氢蒽醌的溶解;如结块时间较长,可用循环混合溶剂在床内浸泡以溶解氢蒽醌,必要时可停车进行再生处理,除去氧化铝粉或碱等杂质同时夹带出氢蒽醌;当形成坚硬的固体时,往往需要撤到床外,用热水、溶剂或热工作液在轻微搅拌下加快溶解和除去杂质。

2.3 总蒽醌含量下降速度快

一般情况下,过氧化氢生产中按正常消耗补加 蒽醌,系统中总蒽醌含量应基本保持不变。若某一 时段蒽醌含量下降较快,主要是蒽醌降解所致。蒽 醌降解主要发生在氢化工序,降解物主要有2-乙基 羟蒽酮(EANOH)、2-乙基蒽酮(EAN)、四氢-2-乙 基蒽(H4EANT)、六氢-2-乙基蒽(H6EANT)、六氢 蒽醌、八氢蒽醌等。而氧化工序的降解物主要发生 在H4EAQ含量较高的情况下,产物只有四氢-2-乙 基蒽醌环氧化物[5]。

导致蒽醌含量下降或降解的原因较多,如催化剂本身因素、氢化程度过高、再生工作液的pH值不合适、氧化条件不当、氧化铝再生能力低等,此外催化剂结块、频繁更换氧化铝等也会导致总蒽醌 含量下降。针对以上原因可采取相应措施:①选择有实力、规模大、信誉好且质量有保证的企业生 产的催化剂;②通过控制反应温度、工作液流量、提高总蒽醌含量等防止局部氢化过度而产生降解; ③避免再生工作液的pH值过高或过低甚至呈酸性,控制工作液为弱碱性,碱度应控制在0.001~0.005 g/L;④控制氧化温度(50℃以下)、酸值(0.003~0.006 g/L)、气液比(45~50)等防止氧化降解;⑤选择再生能力较强的氧化铝;⑥防止催化剂结块等[3,5]。对降解物的处理一般用氧化铝再生,若氧化铝无法再生的,可停车对工作液单独处理。

2.4工作液H4EAQ含量增高

H4EAQ存在对氢化是十分有益的,其含量适度增加,可使总蒽醌(EAQ+H4EAQ)在工作液中的溶解度增加,有利于氢化反应进行。但当H4EAQ含量过高(约占总蒽醌质量80%以上)时,总蒽醌溶解 度要下降,同时工作液的黏度和密度增加,因此对 氢化和氧化反应不利。通常H4EAQ的含量保持在总蒽醌的50%左右为宜。

H4EAQ生成速度与催化剂、氢化程度、氢化 操作条件、氧化铝再生作用等有关,生产中应严格控制适当的氢化温度、压力、氢化程度和工作液组分,选择质量优良的氧化铝、溶剂和蒽醌。随着装置的运转,系统中H4EAQ含量将趋于稳定。

2.5氢化效率低

氢化效率与催化剂性能、原料、操作等多种因素相关,往往是多种因素综合的结果。

2.5.1催化剂性能的影响

影响催化剂活性的因素主要是载体质量和载钯工艺等。氢化反应主要发生在催化剂表面和载体的孔道中,较大的比表面积对氢化反应有利,载体孔结构对氢化速度影响也很大,因此载体的孔径、孔容、比表面积是影响催化剂活性关键指标。国内不同厂家的催化剂,其载体由于成型工艺、杂质含量等不同而生产能力差别较大。

2.5.2原料的影响

过氧化氢生产所需的氢气、重芳烃、磷酸三 辛酯、二乙基蒽醌等原料中,若杂质含量高,会影响催化剂活性或导致其中毒(细述见2.6)。

2.5.3过程操作的影响

过程操作对氢化效率影响较大,具体讲主要有催化剂的装填量或使用时间、催化剂粉碎结块和脱钯、固定床温度和压力、工作液或氢化液流量、工作液酸碱度及双氧水含量、工作液或催化剂含水量、氢化尾气放空量、工作液组分变化(H4EAQ含量)等因素。应对这些因素逐一进行仔细排查,并结合相关分析数据、参数,进行调整。

2.6钯催化剂中毒

常见引起钯催化剂中毒的杂质是CO、H2S、Cl2 以及含有机硫的噻吩等。致毒杂质主要来自氢气、 重芳烃、磷酸三辛酯、二乙基蒽醌等原料。一旦 催化剂中毒,轻时会降低氢化效率,经处理后可部 分恢复活性;严重时会造成催化剂永久性失活而使 催化剂报废,因此需严格控制并及时分析各致毒杂 质含量。下面简单阐述常见的CO和硫中毒机理及 其处理办法。

2.6.1 CO中毒机理及处理

CO可在钯催化剂表面上有很强的化学吸附, 优先占据了催化剂的活性位,使氢无法吸附在催化剂表面,因而使钯催化剂失去活性。宏观上表现为氢气流量下降很快,催化剂加氢活性显著下降。针对这种情况,应立即切断固定床氢气,通氮气或合格氢气置换,经过3~4h的置换,聚积于床内的CO被置换出,催化剂活性即可得到恢复。若CO浓度 高或接触时间长,则有部分CO不易被置换,造成催化剂永久性失活,必须采用特殊再生方法才能完全恢复催化剂的加氢活性。

2.6.2硫中毒机理

硫与钯接触后很容易生成PdS4,遇氢后再次还原成Pd和H2S,此时Pd的晶粒就会逐步长大,从 而使催化剂活性下降。由于钯催化剂中Pd晶粒长大后无法再分散,所以目前对因硫中毒造成的催化剂活性下降尚无切实可行的办法使活性完全恢复。

3 结束语

蒽醌法固定床钯催化剂工艺是目前国内过氧化氢生产工艺的主流,而钯催化剂作为蒽醌法过氧化氢生产中的一种昂贵的关键原料,必须对其进行优化控制,钯催化剂的装填、活化、应用、再生等过程均十分重要,应严格按照规范科学操作,使钯 催化剂安全平稳地使用,防止造成不必要的损失。过氧化氢生产是一个系统工程,氢化、氧化、萃取、后处理中任何一个过程发生变化均会造成对 系统平衡的破坏,都将影响到催化剂的正常使用进 而影响装置的正常运行,所以在生产控制过程中必 须注意每一个变化,对出现的故障问题必须高度重视,并分析原因,及时采取得力措施,确保生产稳定运行。

文章来源:http://zeliang.zz91.com/

相关文章阅读:用含锌废催化剂制备纳米氧化锌